光学ガスイメージングを使用してOOOOa規制に準拠:事例研究

天然ガスコンプレッサーステーションは、Quad OAと呼ばれる新しいEPA検査規制に準拠する必要があります。光学ガスイメージングは、要件を満たす効率的でコスト効率の高い手段を提供します。

2017年6月、天然ガスコンプレッサーステーションの監視に関する

環境保護庁の新しい規制が施行されました。この規則では、2015年9月以降に新設または改修されたすべてのコンプレッサーステーションで、四半期ごとにメタン漏れの検査をすることが義務付けられています。EPAの主な懸念は強力な温室効果ガスであるメタンの排出を削減することですが、経験から、赤外線 (IR) カメラを使用した定期テストによって企業のコストが削減され、従業員の安全性も向上することが実証され始めています。

新しい規則は「石油・天然ガス部門: 新規、再生、および改造された排出源に対する排出基準」で、EPAが40 CFRパート60のサブパートOOOOaとラベル付けされ、広くQuad OAと呼ばれています。規制に基づき、コンプレッサーステーションには必要な監視を実行する方法のオプションがあります。

オプションの1つは、メソッド21です。これは、「嗅覚性探知機」を使用して炭化水素ガスの存在を検知し、それをppm単位で報告する旧式のテクノロジーです。より近代的なオプションであり、EPAが「最高の排出削減システム」と指定しているのは、赤外線カメラを使用してパイプや機器から漏れるガスの煙を確認する

光学ガスイメージングです。光学ガスイメージングは、周波数フィルタリングを使用してガスに吸収される赤外線波長をターゲットにし、通常は目に見えないガスを視覚化します。

天然ガスコンプレッサーステーションには、ガス漏れの原因となる継ぎ目や接合部が多くあります。

より優れたテクニック

光学ガスイメージングには、メソッド21に比べていくつかの利点があります。最も重要なのは、検査担当者がガスの漏れ源を実際に確認し、バルブやパイプの継ぎ目など漏れ箇所を特定できるため、検知や修理が容易になることです。メソッド21では、テストが実施された場所の空気中のメタン濃度のみが報告されますが、ガスが流れている速度や方向に関する情報は提供されないため、漏れの原因を見つけるのが難しくなります。

光学ガスイメージングのもう1つの利点は、視覚的な方法であるため、検査担当者が特定の見晴らしの利く地点から現場全体を調査できることです。メソッド21では、すべての潜在的な漏れ源、すべてのパイプの継ぎ目と接合部、バルブに物理的に接触する必要があります。それらの一部は簡単にアクセスできず、すべての機器に触れるには時間がかかります。検査担当者が徹底した仕事をしている場合は、おそらく1日に500の部品を検査できます。たとえば、コンプレッサー工場に6,000の部品がある場合、1人の技術者がすべての部品をテストするには12日かかります。光学ガスイメージングカメラは工場内のさまざまな場所で停止して広範囲を調査するため、1日足らずで作業を完了できます。

カメラは漏れの量は測定しませんが、ガスの噴出量からガスの量をある程度推測できます。経験豊富なカメラオペレーターは、漏れのサイズ(小、中、大、非常に大)または推定漏れ率の定性的評価を実施し、漏れの修理の優先順位付けに役立つ情報レイヤを提供します。しかし、ステーションのオペレーターが数値を算出する場合は、カメラで特定された漏れの発生源で探知機を使用すると、漏れの探査にそれほど時間をかけずにppm単位の測定値を得られます。修理したら、工場のオペレーターは

別のカメラ検査で修理を確認、漏れのある場所に界面活性剤を置いて気泡試験を実施、溶液の泡立ちの原因となるガスが漏れていないかを確認できます。

事例研究

これらの新しい規制実施の効果を測定するために、コンプレッサー工場での漏れ検知と修理の検査を実施する請負業者であるTarget Emission Servicesが、複数の検査からデータを収集しました。調査結果に基づく光学ガスイメージング調査により、企業はEPA規則を遵守できるだけでなく、経済的な利益も得られることが分かりました。2017年の第4四半期~2018年の第1四半期の間に、Targetは5つのコンプレッサー会社が所有する9つの州にある104の施設で合計224の検査を実施しました。1施設あたり平均2.4のコンプレッサーがありました。各監視イベントは、光学ガスイメージングの分野で少なくとも1,000時間の経験がある技術者によって実施されました。彼らは、スペクトルフィルター処理されたインジウムアンチモン検出器と320 x 240ピクセルの解像度を備えたFLIR GF320カメラを使用しました。漏れ検知を強化するために、カメラは高感度モードで使用されました。

小~大規模の漏れ

漏れの重大度はガス流量で特徴付けられます。ガス流量は

カメラではなく、ハイフローサンプラーで測定されます。流量が0.1立方フィート/分 (cfm) 未満であれば

低重大度、0.1~0.5 cfmであれば中重大度、

0.5 cfmを超えると高重大度とみなされます。検査担当者は合計1,977の漏れを

発見しました。そのうちの65%、つまり1,291の漏れは低重大度でした。32%、つまり630の漏れは中重大度でした。3%、つまり56の漏れは高重大度でした。発見された最小の漏れはわずか0.01 cfmでしたが、最大の漏れは7.85 cfmでした。

漏れたガス1 cfmあたり年間約1,600ドルのコストがかかるため、7.85 cfmの場合は年間12,500ドル以上のガスが失われることになります。

表1。2017年と2018年の5四半期に監視された平均および合計漏れ数。

出典:Target Emission Services。

このような数字は、最大の漏れを見つけて修理すると最大の成果が得られることを示していますが、

量で見ると、多数の小さな漏れが少数の大きな漏れとほぼ同数で、

それぞれが失われたガスの約27パーセントを占め、

中程度の漏れが残りの45パーセントを占めていることに留意することが重要です。

検査の結果、施設あたり平均19、調査あたり9の漏れが判明しました。施設あたりの平均総漏れ率は2.4 cfmでした。

優れたコスト削減

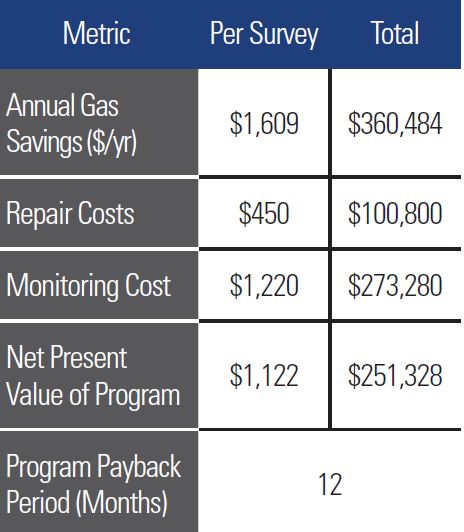

経済的利益は明らかでした。調査あたりの平均監視コストは

1,220ドル、修理コストは450ドルでした。これにより、年間1,609ドル相当のガスが節約され、

平均修理寿命は2年です。節約したガソリンの価値に、10パーセント割引の正味現在価値 (支出したお金の現在の価値と、それを投資した場合に将来得られる価値を比較する方法) を適用すると、調査あたり1,122ドルの利益が得られます。(表1を参照。)

すべての施設では、年間合計36万ドル以上のガソリンが節約され、

正味現在価値は251,000ドルを超えます。企業は

節約を実現したかどうかに関わらず規制要件を遵守する必要があるため、

25万ドルはボーナスとみなされる可能性があります。

安全性の向上、排出量の削減

監視のメリットは金銭的な利益だけではありません。もう1つは安全性の向上です。発見されたすべての漏れのうち、22件は安全上の潜在的な危険があると特定されました。そのうち7件は危険性が高く、3件は極めて危険でした。漏れは、ガスが燃焼できる濃度である爆発下限界に近づき始める高濃度のガスにつながる場合に危険であると

みなされます。高濃度は火災または爆発の危険をもたらす可能性があるため、そのような問題が発生する前にそのような漏れを発見することは非常に重要です。

漏れは作業担当者に危険をもたらす可能性もあります。漏れの約60パーセントは

施設のオペレーターまたはメンテナンススタッフが作業していたエリアで見つかりました。建物内にガス検知機器が設置されていたにもかかわらず、施設はガス漏れに気付きませんでした。

最後に、排出量削減のメリットがあります。EPAは大気中に放出されるメタンの量を減らすために漏れを発見したいと考えています。これらの検査中に発見されたメタン総量は、年間59,000トンの二酸化炭素に相当しました。

経時的な改善

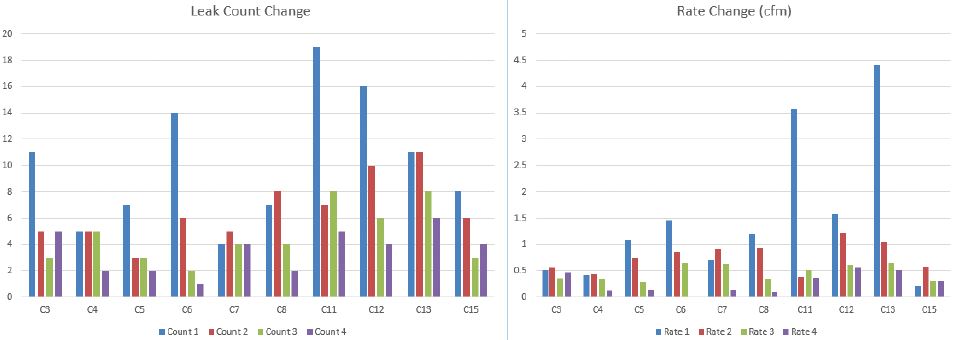

新しいプログラムでは期待されていたとおり、最初の検査では一般的に

最も多くの漏れが発生し、その後の調査での漏れは減少しました。調査間の漏れ数は平均

18パーセントの減少で、漏れ率は平均23パーセントの減少でした。ただし、これは施設によって大きく異なる可能性があります。調査間の最大数増加率は1,066パーセント、最大率増加率は3,800パーセントでした。一方、最大数減少率は90パーセント、最大率減少率は96.9パーセントでした。漏れが再発したのはわずか5%でした。(図1を参照。)

図1. 検査を受けた圧縮施設では、漏れの数と率はどちらも、最初の検査から4回目の検査まで全体的に減少しました。出典:Target Emission Services。

増加の大部分は、検査時に一部の施設が稼働していなかったことに起因しており、その主な理由は、季節的な理由で天然ガスの

需要が低かったためでした。機器が稼働し、加圧された状態でその後の調査を実施すると、

当然ながら漏れが見つかる確率は

高くなりました。機器を分解して再組み立てした後にも、新しい漏れが発生する可能性があります。稼働状況にこのような変化はなく、調査では概ね、検査ごとに漏れが減少していることが判明しました。4回目の四半期検査の時点までに4回の調査を受けた施設では、漏れ率は「定常状態」またはメンテナンスレベルまで低下していました。

漏れ検査の重要な側面の1つは、結果と対応の報告と

追跡です。Targetは、発見した漏れの大部分が、規制で求められた30日以内に修理されたことを発見しました。10パーセントが発見後すぐに修復されましたが、その多くは接続部を締めるだけで済みました。さらに9パーセントは5日以内、21パーセントは15日以内、54パーセントは16日~30日以内に修理されました。1 か月以内に解決できない特に厄介な問題は「修理遅延」(DOR) としてリストされる可能性があり、漏れの3パーセントがそのように指定されました。期限が過ぎていて、完了しておらず、FORとしてリストされていないものは

わずか3%でした。

明確なメリット

全体的に、Targetの事例研究では、漏れの検知と修復に光学ガスイメージングを使用し、ガスの無駄を排除することで、企業に大きな経済的メリットがあることがわかりました。付随的なメリットとしては、工場と従業員の安全性の向上と温室効果ガス排出量の削減などがあげられます。Targetは、施設のオペレーターが必要な修理に迅速に対応し、再発する漏れ数はごく少量であることを確認しました。四半期ごとの検査により、漏れが最も多く発生すると予想されるフル稼働モードで各コンプレッサーが発見される可能性が

高くなります。つまり、光学ガスイメージングで、コンプレッサー会社は規制要件を満たせるだけでなく、コストを削減し、施設をより安全にできます。